5S vs délai d’exécution – Lean vs QRM

Comprendre l’essence de la méthodologie

À props de 5s

On a beaucoup parlé de la méthodologie japonaise des 5s, en plus d’être un simple outil de tri et de nettoyage, qui est vu dans de nombreux endroits dans le mauvais sens, même des campagnes 5s entières sont menées sans comprendre l’essence de la méthodologie, qui est de changer de culture, et pas seulement une tendance ou une activité de week-end, comme cela se fait dans de nombreuses entreprises aujourd’hui. La mise en œuvre réussie des 5s est beaucoup plus difficile que vous ne le pensez, et l’industrie regorge d’histoires d’échecs dans sa mise en œuvre, il n’y a pas de formule magique mais sa compréhension et sa relation correcte avec d’autres éléments d’analyse la rendent puissante.

Le premier fondement de la maison de production Lean est la stabilité de nos processus. La stabilité poursuit l’élimination des déchets (muda) et la réduction de la variation (mura) dans les machines et leur environnement, ceci est réalisé selon deux méthodologies importantes: les cinq S et TPM (Madariaga, 2013), dans cet article nous aborderons à partir de un autre point de vue le premier d’entre eux.

Par contre, au cours des années de travail dans différentes usines industrielles, j’ai perçu que c’était un bon moyen de tester les nouvelles (et pourquoi pas les anciennes) équipes sur leur maturité et leur capacité à s’améliorer continuellement, car cette équipe doit grandir en tant que groupe. et démontrer une concentration sur les résultats avant d’avoir un projet plus vaste et/ou une pertinence pour les processus de l’organisation, sans oublier que s’ils doivent impliquer avec succès les propriétaires de processus et les acteurs directs de celui-ci, car ce sont eux qui doivent maintenir (#5: Shitsuke) la structure de travail, alors impliquez-les maintenant!

Délai d’exécution et loi de Kingman

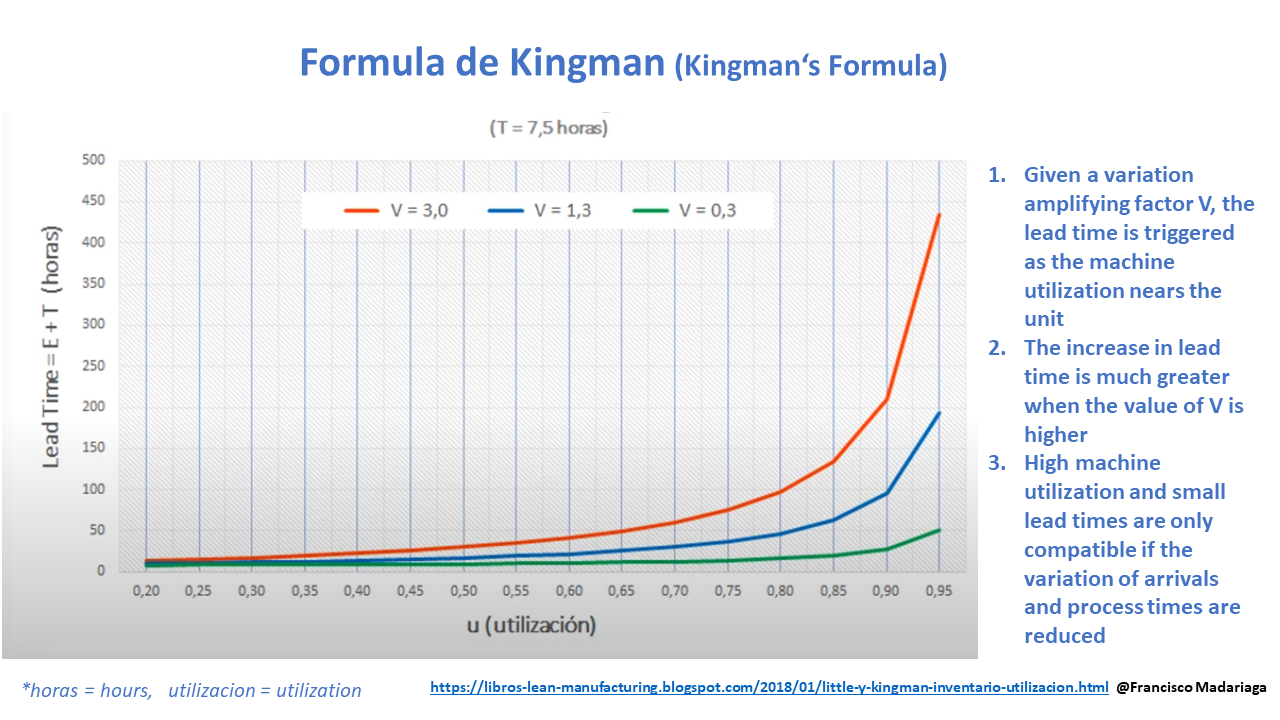

Le délai d’un produit par rapport à un processus spécifique a été développé comme proposé par l’Anglais J.Kingman, la formule de Kingman relie le délai à l’utilisation et à la variation d’un processus, cette équation est connue sous le nom d’équation VUT et est fondamentale dans le QRM (Fabrication à réponse rapide) (Suri, 2014).

La formule de Kingman est une approximation pour trouver le temps d’attente dans une file d’attente. Dans la théorie des files d’attente, la formule de Kingman est connue sous le nom d’équation VUT, comme nous l’avons dit, l’équation tente d’expliquer le temps d’attente et dépend essentiellement de:

- U = utilisation (facteur)

- V = variabilité (variation des arrivées et variation du temps de processus)

- T = temps de traitement moyen

L’équation VUT indique que plus l’utilisation est élevée, plus le temps d’attente est long, c’est une relation exponentielle, plus on est proche de 100% d’utilisation, plus le temps d’attente augmentera rapidement et atteindra des valeurs proches de l’infini.

Ceci est un exemple clair de la façon dont la surcharge de ressources (Muri) a un effet direct sur le délai de livraison final.

Variation

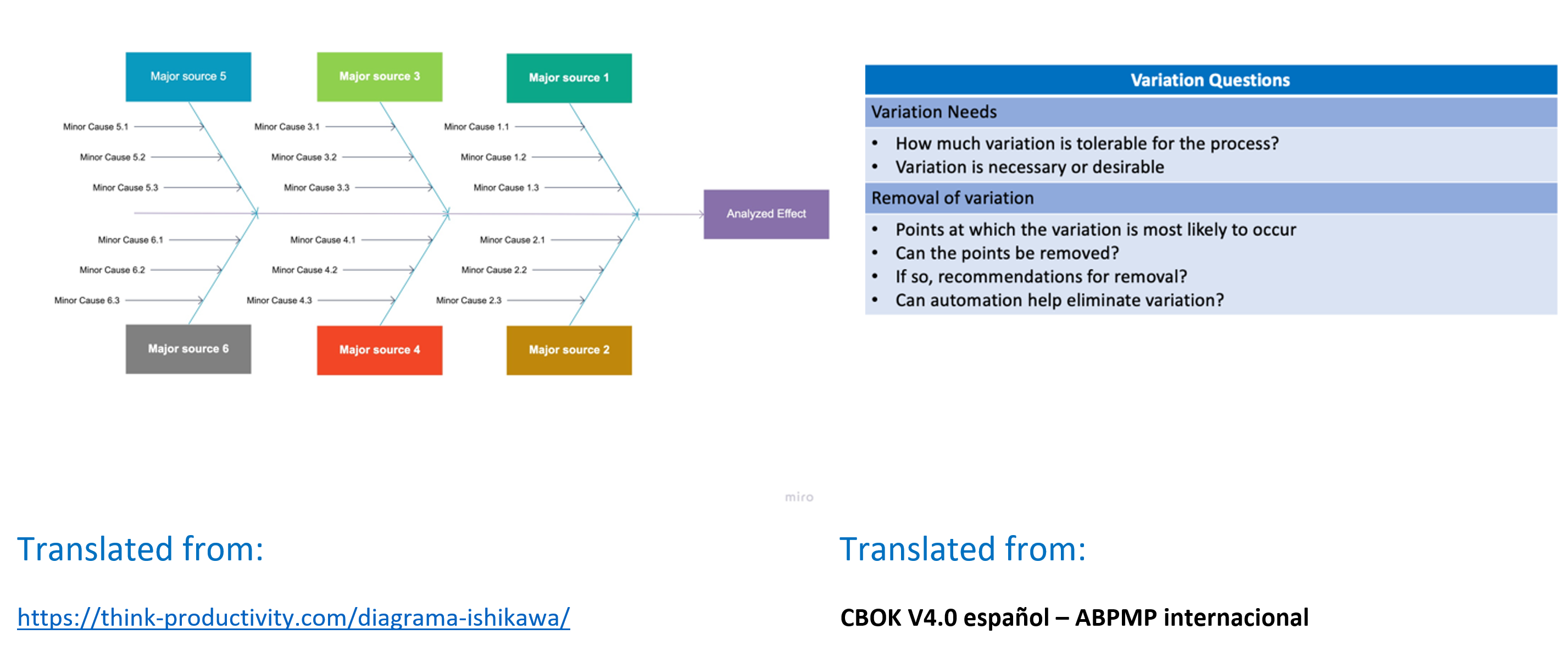

La variation est une partie immuable de la nature et donc des processus (Kume, 2002), elle est présente dans tous les domaines de notre réalité et affecte donc chaque étape et activité de nos processus, elle est donc indéniablement, résumée mais complète, dans les 6 entrées (6M) d’un processus de fabrication. Personnes, machines, matériaux, méthodes, environnement, mesures.

Le facteur d’utilisation U = u/(1-u) et le facteur d’amplification de variation V sont tous deux directement responsables et font que le délai de tout processus est plus long que la limite autorisée. Dans certains cas, plus que la limite d’efficacité concurrentielle qui permet de donner de la valeur sur le marché et de concurrencer de manière adéquate et durable. (Womack, Jones et Roos, 1990).

Quelle est la place de 5s Lean dans le délai QRM?

Selon (Madariaga, 2013), les 5s contribuent directement, entre autres, à l’élimination des fouilles, des mouvements inutiles et à la réduction des dommages, casses ou pannes. Lors de la recherche d’un élément nécessaire pour effectuer un changement de référence (Set Up), il n’y a aucune certitude de combien de temps nous devrons le chercher, secondes, minutes, heures (s’il est utilisé dans un autre endroit ou a été déplacé du surface). Les recherches sont un important gaspillage direct (muda) et une source de variation directe (Muri), les dommages, les ruptures ou les échecs appartiennent à ce groupe. Voyons l’effet d’un projet 5s bien réalisé et maintenu dans le temps sur l’équation VUT (Suri, 2014):

- En éliminant ou au moins en minimisant les recherches dans la zone de travail, les temps de configuration sont réduits, c’est T

- Un poste de travail manuel organisé est proche d’un poste de travail standardisé, réduisant ainsi le temps de cycle T

- Comme T diminue, en raison des deux mentions ci-dessus, l’utilisation “u” est réduite et par conséquent le facteur U

- En réduisant les dommages, les bris ou les pannes, nous réduisons T, U, V

- Réduire T, U, V réduit directement notre délai de livraison

Décidément, les 5s en plus d’éliminer plusieurs types de déchets directs (muda), ont un effet indirect très positif sur le délai d’exécution du processus, il est essentiel de comprendre sa relation directe sur la compétitivité de l’organisation pour apporter de la valeur aux clients. On pense peut-être que les nouvelles méthodologies telles que QRM laissent de côté un outil aussi précieux, sans se rendre compte que sa bonne application est le moteur numéro 1 des méthodologies d’amélioration continue. Dans le cas du QRM, gagner en flexibilité pour réduire le délai de livraison de l’organisation et ainsi maintenir la compétitivité et générer une valeur durable pour les clients directs

«La production au plus juste est un paradigme qui vise l’efficacité du système de production en éliminant les déchets. Ses fondations ont été développées chez Toyota par Taiichi Ohno entre 1950 et 1975 »(Madariaga, 2013)

L’article est une traduction française de l’original espagnol. Les références se rapportent à l’article original

Les références

Kume, H. (2002). Herramientas estadísticas básicas para el mejoramiento de la calidad. Bogota: Norma éditoriale.

Madariaga, F. (2013). Lean Manufacturing – Exposición adaptada a la fabricación repetitiva de familias de productos mediante procesos discretos. Madrid: Éditions Bubok; 1er édition (13 mars 2013).

Suri, R. (2014). La producción es cuestión de tiempo – La Fabricación de Respuesta Rápida (QRM) es un método de producción que le hará ganar tiempo y ser más competitivo. Barcelone: Libros de Cabecera; 1er édition (8 septembre 2014).

Womack, JP, Jones, DT et Roos, D. (1990). la machine qui change le monde – Comment la production allégée a révolutionné les guerres automobiles mondiales. New York: Rawson Macmillan.

A propos de l’auteur: Ing Javier Ramírez T. , est ingénieur industriel et expert des méthodologies Lean manufacturing, Six sigma et Théorie des Contraintes TOC, il est vice-président de l’éducation de la ABPMP Chapitre de la Bolivie

voir le profil LinkedIn

Pourquoi Interfacing?

L’approche intégrée et holistique de la gestion de la qualité d’Interfacing vous offre l’agilité de repenser votre fabrication dans le contexte de ce qui compte le plus pour vous – vos processus d’affaire opérationnels .

Utiliser le système de gestion de la qualité de notre enteprise assure un délais de livraison systématiquement réduit grâce à la coordination entre toutes les unités organisationnelles, à la mise en œuvre efficace des processus et aux changements à moindre coût, la transparence accrue et le partage des connaissances; tout avec conformité et une documentation appropriée est assurée.

Si vous souhaitez en savoir plus ou discuter de la manière dont Interfacing peut aider votre organisation, assurez-vous de cliquer ci-dessous.

Nous contacter pour plus d’informations.

Testez notre Enterprise Process Center Suite (EPC) pour voir comment l’alignement de l’EPC avec les 5 et QRM contribuerait au succès de votre organisation!

Documentez, améliorez, standardisez et surveillez vos processus d’affaires, risques et performances avec l’Enterprise Process Center® d’Interfacing!